研削加工の目詰まりによる不具合|ウェットエッチングなら解決できます

2025.02.25

金属の除去加工の方法として一般的な切削加工・研削加工・研磨加工の中で、研削加工は砥石を使用して金属を除去する加工方法です。砥石の状態は加工表面の状態を大きく左右します。しかし、砥石では目詰まりという現象が生じ、これは加工表面に悪影響を及ぼす要因です。この記事では、目詰まりによる不具合、目詰まりが生じる要因や対処法をお伝えします。ウェットエッチングとの比較もおこない、ウェットエッチングならば研削加工での目詰まりの問題を解決できることをお伝えします。研削加工の目詰まりにお悩みの方、ぜひご一読ください。

研削加工における目詰まりとは

金属の除去加工方法としては、切削加工・研削加工・研磨加工の3つが一般的です。中でも切削加工と研削加工は金属である被加工物(ワーク)を所定の形状に加工する方法としてよく使用されています。

切削加工と研削加工の違いは、金属を削る手段です。切削加工は刃物を用いて刃物もしくはワークを回転させてワーク表面を削り取って加工します。これに対し、研削加工では砥石を用いてワークを削り取ります。研削加工は砥石を使用しているため、ワークの金属表面を整える効果も持ち合わせる加工方法です。

金属表面を整える効果があることから、切削加工によりある程度の形状加工を施したのちに研削加工で表面を整える方法もよく使用されます。

研削加工で使用される砥石は、「砥粒」「結合剤」「気泡」により構成されています。砥粒は実際に金属を削る粒です。結合剤よりなる砥石本体の中に粒状の砥粒が含まれているため、砥石とワークを回転させながら接触させると砥粒がワークに当たり削り取られる仕組みです。砥石の中には多くの砥粒が含まれており、摩耗して削れなくなった砥石は結合剤から脱落し、次の砥石が露出して継続して研削できるようになっています。さらに砥粒間には気泡が設けられており、削りカスはこの気泡に入って遠心力により排出される仕組みです。

このとき、砥粒の間の気泡に削りカスが詰まってしまうことがあります。これが目詰まりです。

目詰まりによる不具合

この章では、上記のような目詰まりが起こるとどのような不具合が生じるのかを解説します。

目詰まりが生じると砥粒の研削能力が十分であるにもかかわらず、研削力が低下して研削抵抗の増大につながります。研削抵抗が増大すると、ワークもしくは砥石が微振動するビビリが発生して仕上げ面に斑模様が発生し、均一な仕上げが出来ません。

気泡にたまった削りカスが邪魔をして研削時の抵抗が増大し、研削部分の過度な発熱が生じる場合もあります。この場合、研削熱が砥石とワークの接触面に蓄積することとなりワークのヤケや変形を引き起こします。

また気泡が塞がれると削れなくなった砥粒が脱落しにくくなり、これも研削抵抗の増大の要因です。

目詰まりが発生する要因と対処法

この章では、目詰まりが発生する要因とその対処法を解説します。

目詰まりが発生する要因

目詰まりが発生する要因としては以下のようなものが挙げられます。

- 砥石が適切ではない

- 研削作業条件が適切ではない

- 研削液が適切ではない

順番に解説します。

砥石が適切ではない場合の対処法

砥石が適切ではないケースとしては、砥石自体が作業内容や材料に合っていないことが挙げられます。具体的には、結合度が硬すぎるケースや砥粒が小さすぎるケースが考えられます。結合度が硬すぎる場合の対処法としては、ワーク速度や砥石送り、砥石の切り込み量を大きくするといった加工条件を調整する方法が有効です。このほかにも、砥石の回転数や砥石の直径および砥石の厚さを小さくする方法もあります。砥粒が作業内容や材料に対して小さすぎる場合は、粒度が大きい砥粒の砥石を使用する方法が有効です。また、同じ粒度の砥粒を使っても砥粒がどんどん変わるように結合剤との結合力が弱いものを使用する、砥粒の密度が低いものを使用する方法があります。砥石自体のメンテナンスも有効で、鋭いドレッサーで頻繁にドレッシングをおこなうことも重要です。

研削作業条件が適切ではない場合の対処法

砥石や作業内容に合わせて研削条件を決定しても、実際に加工を行うとあたりが強すぎて砥石の破損が起こる場合があります。目詰まりを起こさないためには、砥石が柔らかく作用するように条件を調整しなおすことも有効です。

研削液が適切でない場合の対処法

研削時には、研削箇所の発熱などを抑える研削液を使用します。この研削液が適切でないことも、目詰まりの要因です。洗浄性のよいきれいな研削液を使用することで目詰まりを防止できます。

つまり目詰まりを防止するためには、これまで述べたような対処法を常に行う必要があり、時間と手間および工数やコストが必要です。時間や手間は生産速度や効率の低下につながり、コストは製品の価格に反映せざるを得ません。

金属加工にはウェットエッチングがおすすめ

研削加工での砥石の目詰まりを防止するには、様々な条件をコントロールしたり機器のメンテナンスが必要です。これに対してウェットエッチングは砥石を使わない加工であるため、砥石の目詰まりを気にすることなく加工できます。

次にウェットエッチングについて詳しく解説します。

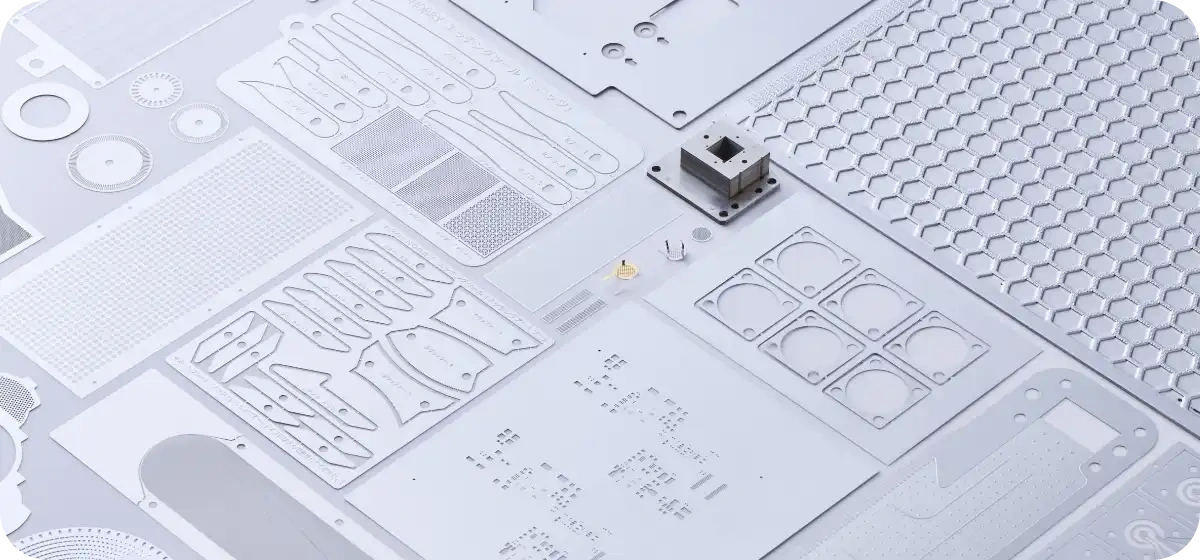

ウェットエッチングは、金属が薬品に溶解する現象を利用した金属除去方法です。例えば金属板に丸い穴を開けたい場合は、穴を開ける部分以外を溶けないように保護します。そして、保護されていない露出している金属部分だけを溶解して穴を開けます。

詳しい工程は、以下の通りです。

- パターンフィルム(露光用原版)を作成する

パターンフィルムは、エッチング加工する金属板に保護膜を作成する際に被せるフィルムです。フィルムには、作成するパターンと同一の形状が作製されています。例えば、金属板に丸い穴を開けたい場合は、所定の位置に丸い穴パターンがあるフィルムを作成します。 - 金属板の準備・前処理をする

金属板表面をきれいにして後工程のフォトレジストの密着度を高めます。

具体的には脱脂や酸洗および水洗などをおこない、金属板表面に付着している油分やほこりを取り除くとともに、金属板表面を活性化させます。 - 金属板の上にフォトレジストを成膜する

例えば、フィルム状のフォトレジストをラミネートしてフォトレジスト層を成膜します。 - パターンフィルムをフォトレジストに被せる

- フォトレジストを露光させてパターンフィルムの形状を転写する

フォトレジストに光を当てると、パターン形状通りに露光されます。 - フォトレジストを現像する

現像すると、フォトレジストで覆われていない部分の金属面が露出します。 - 薬品で溶解する

金属板の露出している部分を薬品で溶解し、除去します。 - フォトレジストを除去する

金属板を保護していたフォトレジストを除去し、所定のパターンが形成された金属板を取り出します。 - パターンが形成された金属板を洗浄および乾燥する

金属板の洗浄・乾燥をおこなうとともに、品質検査を実施します。

以上のような工程を経てウェットエッチングによる加工がおこなわれます。

工程をみてわかるように、ウェットエッチングでは機械的および物理的な加工を施しません。そのため、研削加工のように目詰まりによる不具合が起こらず、目詰まりを防止するべく条件をシビアにコントロールしなくてもよいといえます。つまり、生産速度や効率を損なうこともなく製造コストを抑えることも可能です。

金属へのエッチング加工なら豊富な技術・経験を持つ株式会社ケミカルプリントへ

研削加工の「目詰まり」にお悩みの方、ウェットエッチングでの加工を検討なさってみてはいかがでしょう?

株式会社ケミカルプリントは、60年にわたりエッチング加工をはじめとした金属加工に向き合っています。60年の間に様々な用途や品質基準をクリアしてお客様のご要望に応えてきました。経験に裏打ちされた技術・経験や実績は、きっとお客様のお役に立つことでしょう。

株式会社ケミカルプリントは、微細・極小・極薄製品の加工を得意としています。特に5ミクロン厚の極薄製品や、0.1mm未満の穴あけ加工など加工限界を狙ったエッチング加工製品を高精度で提供しているのが特徴です。

経験豊富であることから、加工方法についても知識や技術を多く持ち、オーダーされた方法以外の方法を提案する提案力も持っています。実際の加工も熟練したスタッフが高い技術力で効率的におこない、お客様にご満足頂けると思います。

ウェットエッチングによる金属加工をお考えなら、株式会社ケミカルプリントに相談なさってみてはいかがでしょう?

まとめ

今回は、研削加工における目詰まりを解説し、目詰まりによる不具合や目詰まりを引き起こす要因と対処法についても解説しました。

研削加工で目詰まりが起こると、研削加工の大きな特徴である加工表面を整えることが難しくなります。そのため、目詰まりを起こさないよう様々な条件をシビアにコントロールする、砥石などの機材をシビアに管理することが必要となります。

これらの時間や手間は、生産速度や効率の低下、生産コストの上昇を招きます。

これに対し、ウェットエッチングは化学的に金属を溶解して加工をおこないます。そのため、砥石の目詰まりを心配する必要はありません。しかも、化学的な方法で金属を除去して加工するため、研削加工のように機器の管理や研削加工ほどのシビアな条件コントロールも必要ありません。そのため、生産速度や生産効率の低下および生産コストの上昇も起こりません。

研削加工の「目詰まり」にお悩みの方、一度ウェットエッチングでの加工をご検討頂いてはいかがでしょう?

その際には、60年にわたってエッチング加工をおこなってきた信頼のおける株式会社ケミカルプリントに相談してみてください。きっと、あなたのご期待に応えられると思います。