エッチング加工の精度はどのくらい?微細加工こそエッチングで!

2025.03.28

エッチング加工は、様々な製品の製造に使用される加工方法です。エッチング加工で製造される多くの製品には高精度な加工が必要です。

今回の記事では、エッチング加工、特に金属加工に使用されるウェットエッチングの工程や種類を解説します。その上で、ウェットエッチングではどのくらいの精度が確保されるのか、具体的な例を交えて解説します。

金属の微細加工の方法を検討されている方、ぜひご一読ください。ウェットエッチングが検討の対象になることを願っております。

エッチング加工における精度の重要性

エッチング加工は様々な製品の加工に使用されています。エッチング加工は、アルミニウムやステンレスなどの汎用性の高い金属を高精度に加工できることからも多くの製品の製造に対応できる加工方法です。

エッチング加工で加工される製品

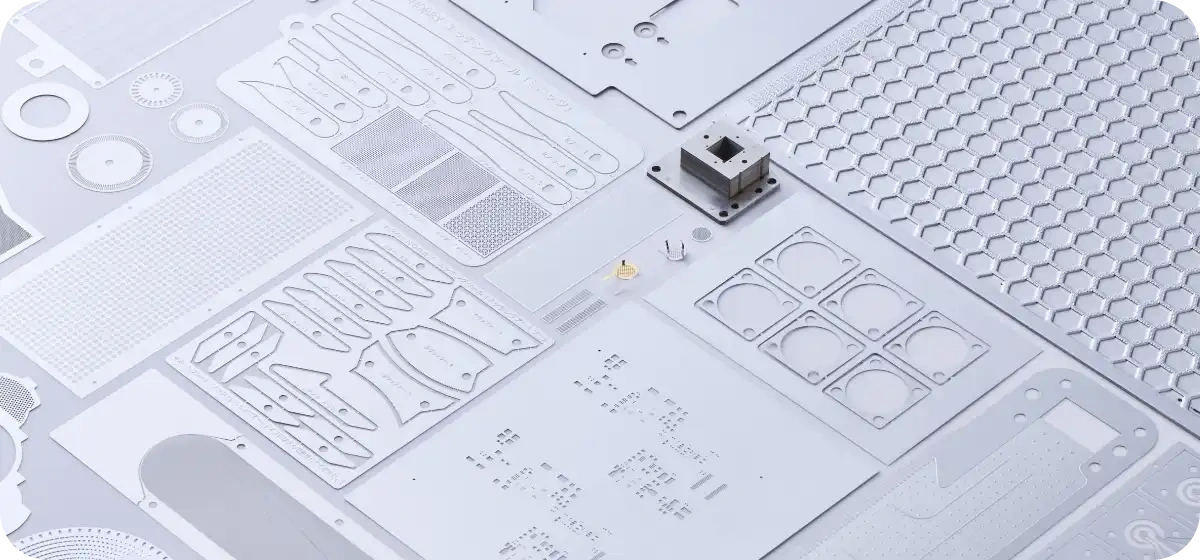

エッチング加工は様々な製品の加工に使用されており、特に高い加工精度が必要な製品の製造に好適です。

・自動車用フィルター

・医療光学用ピンホール絞り

・計測器センサー部品

・通信機器・オーディオ用スクリーン

・ヒーター回路

・精密回路用メタルマスク

・ホビー用電車模型

・アート作品

上記に挙げたもののほかにも様々な製品の製造に使用されています。

エッチング加工において精度は重要

先ほど挙げたエッチング加工で製造される製品の多くは、微細かつ繊細な加工を求められます。特に、フィルターや計測器の部品、ヒーター回路や精密回路用のメタルマスクなどは微細さや繊細さが製品の品質に直結するため、精度が非常に重要です。

エッチング加工の利点

この章ではエッチング加工の利点を解説します。

金属の除去加工方法としては、切削加工や研削加工などの機械的な加工もあります。これらの方法でも金属の微細な加工をおこなうことが可能です。しかしながら、高い精度を確保するためには、加工条件や工具の管理、作業環境の改良など手間や時間がかかり、生産速度や生産効率に影響してしまいます。また、これらの時間や手間は生産コストに反映せざるを得ないため、生産コストも上昇してしまうケースもないとは言えません。

また、これら機械的な加工方法において「難削材」と呼ばれる素材があります。代表的なものとしては以下のようなものが挙げられます。

・ステンレス

・チタン

・インコネル

・マグネシウム

例えば、ステンレスは、熱伝導率が低いため、切削加工で発生する熱を逃がしにくい性質を持ちます。そのため、切削部の温度が高くなりやすく、切削などの機械的加工が難しい材質です。また、これらの中には工場の火災に発展しかねないような要注意のものもあります。

これらの硬い金属と反対にアルミニウムのように比較的柔らかい金属も機械的な加工が難しい材質です。アルミニウムは、溶融点が低いため、工具との溶着に注意する必要があります。さらには、アルミニウムは柔らかい分伸びやすいため、切削加工時にバリが生じます。そのため、加工後にバリ取り作業が必要です。

これに対し、エッチング加工では機械的な加工をおこなわないため、切削加工や研削加工のような手間や時間を省くことができ、生産速度や生産効率が下がることがありません。また、これらを生産コストに反映する必要もないため、生産コストを抑えることもできます。

では、エッチングについて詳しくみていきましょう。

エッチング加工とは

金属のエッチング加工としては、溶液を用いた金属の溶解現象を利用して不要な金属部分の除去加工をおこなうウェットエッチングが一般的です。

ウェットエッチングでは、機械的な加工よりも細かい加工を施せます。自動車の部品などの比較的大きな部品はもちろん、半導体や電子回路など微細な部品で比較的精密な加工が必要な分野で多く使用されています。

ウェットエッチングは、比較的低コストでエッチング加工ができ、大量生産にも向いている方法です。

それでは、ウェットエッチングについて詳しく解説します。

ウェットエッチングとは

ウェットエッチングは、金属が薬品に溶解する現象を利用した金属除去方法です。例えば金属板に丸い穴を開けたい場合は、穴を開ける部分以外を溶けないように保護します。そして、保護されていない露出している金属部分だけを溶解して穴を開けます。

詳しい工程は、以下の通りです。

- パターンフィルム(露光用原版)を作成する

パターンフィルムは、エッチング加工する金属板に保護膜を作成する際に被せるフィルムです。フィルムには、作成するパターンと同一の形状が作製されています。例えば、金属板に丸い穴を開けたい場合は、所定の位置に丸い穴パターンがあるフィルムを作成します。 - 金属板の準備・前処理をする

金属板表面をきれいにして後工程のフォトレジストの密着度を高めます。

具体的には脱脂や酸洗および水洗などをおこない、金属板表面に付着している油分や ほこりを取り除くとともに、金属板表面を活性化させます。

- 金属板の上にフォトレジストを成膜する

例えば、フィルム状のフォトレジストをラミネートしてフォトレジスト層を成膜します。 - パターンフィルムをフォトレジストに被せる

- フォトレジストを露光させてパターンフィルムの形状を転写する

フォトレジストに光を当てると、パターン形状通りに露光されます。 - フォトレジストを現像する

現像すると、フォトレジストで覆われていない部分の金属面が露出します。 - 薬品で溶解する

金属板の露出している部分を薬品で溶解し、除去します。 - フォトレジストを除去する

金属板を保護していたフォトレジストを除去し、所定のパターンが形成された金属板を取り出します。 - パターンが形成された金属板を洗浄および乾燥する

金属板の洗浄・乾燥をおこなうとともに、品質検査を実施します。

以上のような工程を経てウェットエッチングによる加工がおこなわれます。

工程をみてわかるように、ウェットエッチングでは物理的および機械的な加工を施しません。そのため、切削加工や研削加工のような機械的な加工と異なり、加工時の機械的な条件や環境条件などをシビアにコントロールする必要はありません。ウェットエッチングを使用すれば、シビアに条件をコントロールすることなく、高い加工精度を得ることができ、製品の品質も担保可能です。

ウェットエッチングの種類

ウェットエッチングには片面エッチングと両面エッチングがあります。

片面エッチングは、先ほど述べたエッチング加工の工程を金属板の片面からのみおこなう方法です。エッチングの深さをコントロールすることで、金属板を貫通するように除去することも金属板の厚さ方向の途中まで除去することもできます。

両面エッチングは、先ほど述べたエッチング加工の工程を金属板の両面からおこなう方法です。両面エッチングは金属板を貫通するような除去加工をおこなうのによく使用されます。

この技術を応用して、金属板の厚さの半分まで除去加工するハーフエッチングや、深さの異なる加工を二回おこなって二段彫りエッチングをすることが可能です。また、風合いを変える梨地加工や、各部材が完全に離れて形成されるブリッジレスエッチングといった加工も可能です。

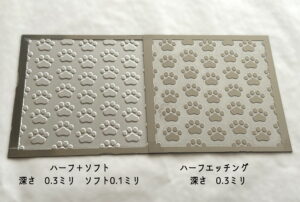

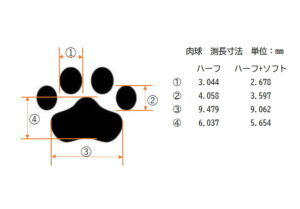

ハーフエッチングと梨地加工の具体例

ステンレスのハーフエッチングの具体例を紹介します。

この例では、ウエットエッチングでステンレスの金属板を厚さ方向で途中まで除去し、浮彫にしたハーフエッチングと加工部分の表面の風合いを変更する梨地加工をおこなっています。

以下に製品の写真と図面の写真を紹介します。

図面はこちらです。

先ほど解説したようにハーフエッチング加工は片面のみをエッチング加工する方法です。これにより、穴や溝は板を貫通しない形状となり、一度の工程で段状やポケット状、溝、流路などの加工が可能です。この貫通しない穴や溝の深さは、一般的に板厚の60〜70%程度の深さになります。

梨地加工とは、表面の風合いを変える加工で、ウェットエッチングを施す際に、金属表面に微細な凹凸を均一に形成させる処理です。これにより無方向性のつや消し仕上げができます。この加工を応用して表面の風合いの変更はもちろん、鋭角なコーナーを滑らかに加工することも可能です。表面を梨地にすることで、他の素材との密着性が向上するケースもあります。

こちらの例ではステンレスの板材に貫通しないハーフエッチング加工を施しました。片側には表面にソフト処理加工を施しています。この例では、ソフト処理によって肉球のパターンのコーナーエッジを滑らかにしています。

引用:https://www.chemical-print.co.jp/topics/20241128-01/

ブリッジレスエッチングの具体例

この例は、アルミニウム板のブリッジレスエッチングの例です。

部品間が独立しているリング状の部品をエッチングにより製造しています。

図面はこちらです。

本例では、厚さの薄いアルミニウムをエッチングにより切り抜いて個々のリングを独立して形成するブリッジレス加工をおこなっています。ブリッジがないため、切り離しのあとがなく、寸法公差の厳しい製品に向いています。ブリッジレス加工は、切り離しの必要がないため、バリなどが生じず、製造工程も少なくでき生産速度や生産効率の向上が可能です。

引用:https://www.chemical-print.co.jp/topics/20240613-01/

ウェットエッチングの精度

では、ウェットエッチングの精度はどのくらいなのでしょう。この章では、ウェットエッチングの精度について解説します。

ウェットエッチング加工可能な材質と厚さ

まずは、ウェットエッチングできる材質と厚さを解説します。ウェットエッチング可能な材質としては、以下のようなものが挙げられます。

- 鉄

- ステンレス

- 銅合金

- コバール

- アルミ

- 銀

- モリブデン

- 42アロイ

これら材質のウェットエッチングできる厚さは以下の通りです。

| 材質 | 鉄 | ステンレス | 銅合金 | コバール | アルミ | 銀 | モリブデン | 42アロイ |

| 厚さ(mm) | 0.01~2.0 | 0.005~2.0 | 0.01~2.0 | 0.05~1.0 | 0.01~2.0 | 0.01~0.2 | 0.05~0.2 | 0.03~1.0 |

どの材質もごく薄い厚さでも対応可能です。

寸法公差

エッチング加工の性質上、素材の厚みと材質との関係で寸法と許容差が発生します。次に寸法公差について以下の項目に分けて解説します。

- 最小加工寸法と公差

- 金属板の厚さと加工できるスリット幅

- コーナーの形状

- 金属板の厚さと加工部分の断面形状

- ピッチ公差

最小加工寸法と公差

エッチングでは、図に示す穴の直径(D)を金属板の厚さ(t)以下にすることは難しく、この関係は金属の材質と厚さにより変わります。

金属板の厚さと穴の最小直径の関係は以下の通りです。

| 金属の厚み(t) | 穴の最小直径 |

| 0.05mm以下 | テスト加工で決定 |

| 0.05~0.1mm | 金属の厚さの110%程度 |

| 0.1mm以上 | 金属の厚さの100%程度 |

金属板の厚さと加工できるスリット幅

エッチング加工では、加工する穴の直径を金属板の厚さより小さくすることは困難です。一般的には金属板の厚さの150%程度が目安となります。しかし、金属板の厚さやフィルム補正等の調整により、加工する穴の直径を金属板の厚さと同等に近づけることも可能です。

線状の加工となるスリット幅(抜き)は金属板の厚さの120%程度が目安となります。上記のような方法で、スリット幅(抜き)を金属板の厚さと同等の寸法まで近づけることも可能です。

なお、残し幅の最小寸法は金属板の厚さの50%が目安となります。こちらも金属板の厚さや補正の調整により、残し幅の寸法の調整が可能です。

コーナーの形状

エッチング加工では、加工部分の内角や外角にRが付きます。Rは金属板の厚さに伴って変化し、外角よりも内角の方が大きくなります。一般的には内角は金属板の厚さの70%程度、外角は金属板の厚さの50%程度です。

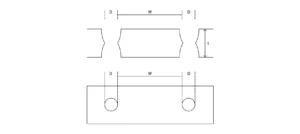

金属板の厚さと加工部分の断面形状

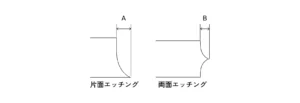

金属板とエッチング部分の図を以下に示します。

片面エッチングの場合、Aの幅は金属板の厚さ×約40%の大きさになります。例えば金属板の厚さが0.3tの場合、Aの幅は0.3×40%=0.12です。

両面エッチングの場合、Bの幅は金属板の厚さ×約0〜20%の大きさになります。 例えば金属板の厚さが0.3tの場合、Bの幅は0.3×20%=0.06です。

このように加工によって出来る部分はサイドエッジと呼ばれています。この部分を前もってパターンフィルムで調整する技術を用いれば、所定の寸法で形成可能です。なお、このような補正技術はフィルム補正と呼ばれる技術です。この断面形状から見た直線性は、材質、レジストの密着強度、現像、エッチング条件によって変化します。

なお、フィルム補正では、薬品のはね返りによる想定外の側面溶解をあらかじめ回避するパターンフィルムのデータ補正をおこなっています。

ピッチ公差

ピッチ公差は、材料に配置するピッチの数やパターンの形状によっても変化しますが、通常は板厚の1/2程度の寸法が間隔として必要となります。板厚が厚い材料になるとサイドエッジが大きくなるため、少し広目に設定する必要があります。

| 10mm以下 | ±0.005mm |

| 10mm~100mm | ±0.01mm |

| 100mm~300mm | ±0.01mm~±0.03mm |

ウェットエッチングなら高い加工精度を確保できる

ウェットエッチングでは、物理的および機械的な加工をおこなわないため、切削加工や研削加工のように機械的な条件や環境条件をコントロールすることなく、高い加工精度を得られます。

ウェットエッチングで加工すれば、シビアな条件コントロールや環境条件および設置条件を変更したりすることなく、高い加工精度を確保できます。ウェットエッチングならではのフィルム補正などの技術を用いて加工精度をさらに上げることも可能です。

金属へのエッチング加工なら豊富な技術・経験を持つ株式会社ケミカプリントへ

ウェットエッチングのメリットがお分かりいただけたと思います。金属板の微細加工の加工精度にお悩みの方、ウェットエッチングでの加工を検討なさってみてはいかがでしょう?

株式会社ケミカルプリントは、60年にわたりエッチング加工をはじめとした金属加工に向き合っています。60年の間に様々な用途や品質基準をクリアしてお客様のご要望に応えてきました。経験に裏打ちされた技術・経験や実績は、きっとお客様のお役に立つことでしょう。

株式会社ケミカルプリントは、微細・極小・極薄製品の加工を得意としています。特に5ミクロン厚の極薄製品や、0.1mm未満の穴あけ加工など加工限界を狙ったエッチング加工製品を高精度で提供しているのが特徴です。

経験豊富であることから、加工方法についても知識や技術を多く持ち、オーダーされた方法以外の方法を提案する提案力も持っています。実際の加工も熟練したスタッフが高い技術力で効率的におこない、お客様にご満足頂けると思います。

ウェットエッチングによる金属加工をお考えなら、株式会社ケミカルプリントに相談なさってみてはいかがでしょう?

フィルム補正や、パターン転写後のレジストの除去、品質基準にのっとった検品など、エッチング加工では手作業の工程が多く含まれます。これらの工程は熟練した技能と経験をもったスタッフの能力によって大きな差が出るのも事実です。ケミカルプリントでは、技術力が高く経験豊富なスタッフが手作業に対応しており、お客様に高品質な仕上がりを評価いただいております。また、ハーフエッチングにおいて貫通しない穴や溝の高精度な深さ調整も得意としております。

まとめ

今回の記事では、エッチング加工で製造される製品においては精度が重要であること、ウェットエッチング加工の種類や加工精度について解説しました。

一方、ウェットエッチングでは、化学的な手法で金属除去をおこなっています。そのため、物理的および機械的な加工条件の管理や、工具や装置の管理、環境条件などの様々な条件をシビアに管理することなく、高精度加工が可能です。そのため、高精度の加工を実施しても生産速度や生産効率の低下および生産コストの上昇も起こりません。

金属の微細加工方法を検討されている方、一度ウェットエッチングでの加工をご検討頂いてはいかがでしょう?

その際には、60年にわたってエッチング加工をおこなってきた信頼のおける株式会社ケミカルプリントに相談してみてください。きっと、あなたのご期待に応えられると思います。