研削加工のデメリット・課題とは?エッチングなら解決できる理由

2024.09.03

研削加工は、摺動部品や回転部品の製造によく使用される方法です。研削加工は砥石で削る加工であり、加工速度・効率を向上させることが難しいのがデメリットです。また、機械的な加工による加工歪(反り・曲がり)が生じることもデメリットです。

研削加工のデメリットにお困りの方、機械的な加工をおこなわないエッチングを加工方法として検討してみてはいかがでしょう?

この記事では、研削加工のメリット・デメリットについて解説します。また、エッチングについても解説し、なぜ研削加工のデメリットを解決できるのかも解説しています。研削加工とエッチングの両者を比較してご検討いただけます。ぜひ、ご一読ください。

金属加工における「研削加工」とは?

研削加工は、金属を加工する方法のひとつです。金属を加工する方法としては、「切削加工」や「研磨加工」といった加工方法を耳にしたことがある方も多いのではないでしょうか?なお、これらの加工は金属を削る「除去加工」と呼ばれる加工方法です。この章では、まず各加工方法の違いや研削加工の使用分野などについて解説します。

研削加工と切削加工・研磨加工の違い

金属を削ることで除去する「除去加工」には「切削加工」「研削加工」「研磨加工」の3つがあります。

切削加工は「刃物」を用い、金属である被加工物(ワーク)もしくは刃物を回転させることでワークの表面を削り取って加工する方法です。

研削加工は「刃物」の代わりに「砥石」を使う方法です。研削加工で金属を所定の形状に加工する以外に、切削加工でおおまかな加工した後に研削加工で表面を整えるという使い方でよく用いられています。

研磨加工は、金属を削るという要素の他に表面を磨いて光沢を出す要素も含まれた加工です。砥石の他、研磨剤や綿やフェルトなどの布、研磨剤の入ったコンパウンドを使う方法などもあります。

表面の粗さを見ると、切削加工が一番粗く、研削加工が二番目、研磨加工が最も細かくなります。

今回取り上げる研削加工は、「真円度」や「平面度」などに高精度(サブミクロンオーダー 0.1μm = 0.0001mm)が求められる形状の切削加工後の仕上げ加工としてよく用いられる方法です。

また、研削加工は、焼入れした素材や超合金など切削加工では加工が困難な高硬度素材の加工も可能なことも特徴です。

研削加工の使用分野

研削加工は、摺動部品や回転部品の製造に使用されます。高速で回転するものや低速で回転するもの、特に耐久消費財に使用される部品の加工において重要な技術です。

自動車や工作機械の摺動部品や回転部品などの加工によく使用されており、以下のような製品に使用されています。

- 自動車業界・・・ベアリング・エンジンオイル部品

- 建機業界・・・ベアリング・オイルキャップ部品・シム

- 工作機械業界・・・ブレーキディスク・スピンドル部品・シム・ベースプレート・治具プレート・ワッシャー部品・ベアリング

- 航空業界・・・ベアリング・回転部品(プロペラ機の羽根)

- 半導体・・・液晶パネル・液晶テーブルなど

- 家電製品・・・軸受・ベアリングなど

更に身近な例としては、研削加工は家具などの製造の際に表面の面取りや平面出しや工具の丸ノコの刃にも使用されています。

研削加工の種類

研削加工は、砥石で金属を削る方法です。研削加工で使用する砥石は、「砥粒」「結合剤」「気泡」からなります。砥粒は実際に金属を削る粒です。結合剤よりなる砥石本体の中に粒状の砥粒が含まれているため、砥石とワークを回転させながら接触させると砥粒がワークに当たり削り取られます。砥石の中には多くの砥粒が含まれており、摩耗して削れなくなった砥石は結合剤から脱落し、次の砥石が露出して継続して研削できるようになっています。さらに砥粒間には気泡が設けられており、削りカスはこの気泡に入って遠心力により排出される仕組みです。

研削加工にはいくつか種類があります。ここでは代表的なものを解説します。

- 平面研削・・・平面を削る方法で、平らなワークに回転する砥石を当てて研削する方法です。

- 円筒研削・・・円筒状のワークの外周を加工する方法です。円筒状のワークの外周に砥石を当て、両者を逆方向に回転させることでワークの外周を研削します。

- センタレス研削・・・円筒状のワークの外周を加工する方法です。ワークを支持刃の上に保持し、このワークを回転可能な調整車と砥石で挟んで保持します。この状態で砥石をワークを逆方向に回転させればワークの切削が可能です。

- 内面研削・・・穴の内側を研削する方法です。ワークの穴の内部に砥石をあて、両者を逆方向に回転させることでワークの穴内部を研削します。

これらのいずれの研削加工でも手動の研削盤を用いる加工の他、自動研削盤(CNC、NCなど)などの工作機械で行う方法があります。

研削加工のメリット

砥石を用いた研削加工にはどのようなメリットがあるのでしょうか。

研削加工のメリットは「精度の高い加工ができる」「表面をなめらかに加工できる」「硬い金属の加工もできる」ことです。

研削加工では小さくて硬い砥粒をワークに当てて削って加工しています。砥粒が小さいために一度に加工できる量が小さく、大きく削ることは困難です。その反面、砥粒が小さいことにより細かい加工が可能であり、精度の高い加工が可能です。

その上、研削加工は小さな砥粒で少しずつ削るため、ワーク表面をなめらかな表面に加工できます。

また、研削加工の砥粒としては、ダイヤモンドや炭化ケイ素といった硬い素材が使用されます。そのため、硬くて加工が困難と言われている焼入れした素材や超合金なども加工可能です。

研削加工のデメリット

研削加工には、先程述べたようなメリットがあります。では、その反面、どのようなデメリットがあるのでしょうか。

研削加工のデメリットは「加工速度が遅い・効率がよくない」「研削焼けが起こることがある」「複雑な加工面は削れない」「加工歪み(反り・曲がり)が生じることがある」などです。

小さな砥粒でワークを削るため、加工速度は遅くなってしまいます。そのため、効率を上げることは困難です。

また、砥石とワークには摩擦が起こり、熱を持ちやすくなります。この熱による研削焼けが生じることもあるため、注意が必要です。

研削加工では、 砥石を押し当てる面が加工の対象となります。従って、複雑な加工面を削ることはできません。

そして、研削加工は、ワークを機械的に削る方法であるため、加工歪み(反り・曲がり)が生じることがあります。

研削加工のデメリットを解決するには

研削加工のデメリットの中でも「研削焼けが起こることがある」「加工歪み(反り・曲がり)が生じることがある」は製品の品質に関わるため非常に大きな問題です。

また、「加工速度や効率が悪い」と、大量生産に応じることができず、ビジネス上の課題となる可能性があります。順番に解説します。

研削焼けの影響

研削焼けにより生成される酸化層は、製品や部品の性能や品質に様々な悪影響を及ぼします。

酸化層は、ワークに塗装を施す場合、塗料の密着度の低下を引き起こします。また、めっき工程における結合性の低下を招く原因です。 さらに、酸化層が工作物の表面を硬化させることもあり、塗装やめっき以外の後工程での加工が難しくなる場合もあります。

また、酸化層は腐食の促進要因の一つです。酸化層を放置しておくと、その下に残留する微小なクラックが腐食の進行を加速させるリスクもあります。

研削焼けが生じると、製品の品質の低下・品質のバラツキといった大きな問題に繋がります。

加工歪み(反り・曲がり)の影響

これまで述べたように研削加工は、機械的な加工方法です。ワークに力が加わることは避けられません。そのため、ワーク内に残留応力が生じ、この残留応力により加工歪が生じることがあります。

さらに研削加工では、小さな砥粒でワークを削るため加工部分に熱が生じやすく、残留応力の発生の一因となっています。こうして生じる残留応力も加工歪の一因です。

このような加工歪は、自動車や工作機械の摺動部品や回転部品などのような特に精密さが要求される製品においては大きな課題となっています。

また、研削加工の中でも平面研削加工では薄いワークを加工するため、このような加工歪が生じやすいという課題があります。

加工歪(反り・曲がり)は、製品の品質の低下・品質のバラツキの大きな要因です。

その他の課題

研削加工では加工速度の向上や生産効率の向上が難しく、大量生産が難しいのも課題です。これは、ビジネス上での課題にもなります。

さらに、研削加工の中でも特に手作業で加工をする場合は、作業者に高い技術が必要とされます。技術力が高い作業者の確保が困難であることも課題です。また、作業者による品質のバラツキが生じる可能性もあり、これも大きな課題となっています。

さらに、研削加工では潤滑・冷却・防錆・浸透・洗浄を目的とした研削油が使用されています。この研削油が加工後も残存すると、成分残渣となり、後工程の不具合の原因となることも課題です。

ここまで、研削加工について解説してきました。

金属を加工する方法としては、研削加工のような機械的な加工方法の他に、化学的な方法で金属を除去する「エッチング」という加工方法もよく用いられる方法として挙げられます。

エッチングは、被加工物(ワーク)である金属に機械的な加工をおこないません。そのため、研削加工における課題を解決できる手段といえます。

次の章では、エッチングについて解説します。

金属加工における「エッチング」とは?

ここでは、切削加工の課題を解決できる手段「エッチング」について解説します。

エッチングとは

エッチング加工は、穴部分や所定の形状以外の部分をプラズマを用いて除去したり、溶液を用いた金属の腐食現象を利用して除去したりして加工をおこなう加工方法です。

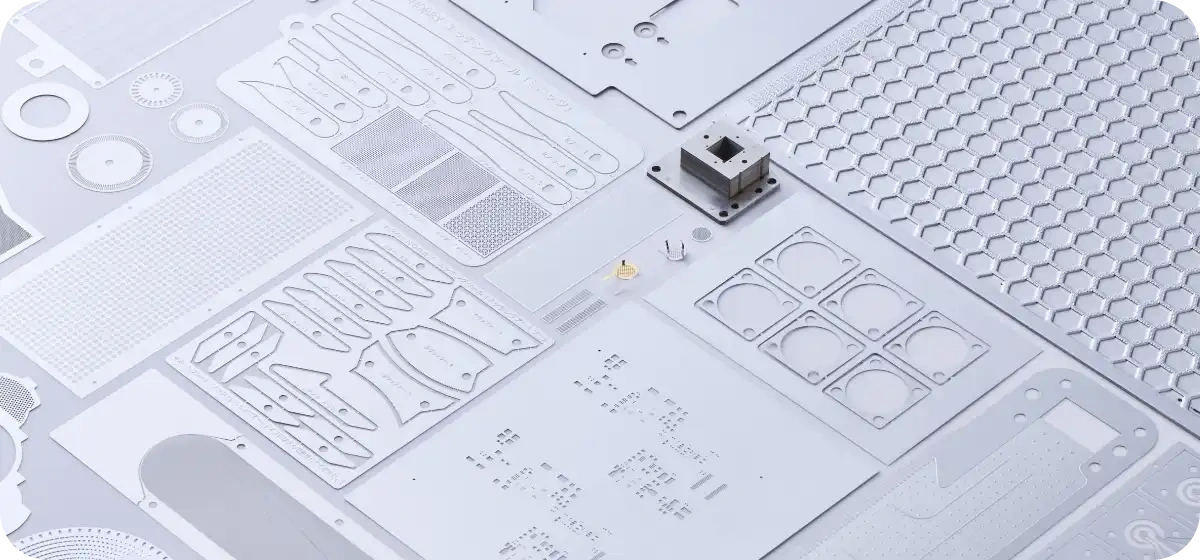

エッチング加工は機械的な加工よりも細かい加工を施せることが特徴です。自動車の部品などの比較的大きな部品はもちろん、半導体や電子回路など微細な部品で比較的精密な加工が必要な分野で多く使用されています。

エッチングには、ウェットエッチングとドライエッチングがあり、金属加工にはウエットエッチングがよく使用されています。

ウェットエッチングとは

ウェットエッチングは、金属が薬品に溶解する現象を利用したエッチング方法です。例えば金属板に丸い穴を開けたい場合は、穴を開ける部分以外を溶けないように保護します。そして、保護されていない露出している穴部分だけを溶解して穴を開けます。

詳しい工程は、以下の通りです。

- パターンフィルム(露光用原版)を作成する

パターンフィルムは、エッチング加工する金属板に保護膜を作成する際に被せるフィルムです。作成するパターンと同一の形状に加工されています。例えば、金属板に丸い穴を開けたい場合は、所定の位置に丸い穴があるフィルムを作成します。 - 金属板の準備・前処理をする

金属板表面をきれいにして、後工程のフォトレジストの密着度を高めます。

具体的な方法は、脱脂や水洗および酸洗などです。これにより金属板の表面が均一となるため、後工程のフォトレジストの密着度が上がります。 - 金属板の上にフォトレジストを成膜する

例えば、フィルム状のフォトレジストをラミネートして成膜します。 - パターンフィルム(露光用原版)をフォトレジストに被せる

先程のパターンフィルムをフォトレジストに被せて必要な部分を保護します。 - フォトレジストを露光させてパターンフィルムの形状を転写する

フォトレジストに光を当てると、パターンフィルムに覆われていない部分だけが露光します。 - フォトレジストを現像する

現像すると、金属板のパターンフィルムに覆われていない部分が露出します。 - 薬品で溶解する

金属板の露出している部分を薬品で溶解し、除去します。 - フォトレジストを除去する

金属板を保護していたフォトレジストを除去して、パターンが形成された金属板を取り出します。 - パターンが転写された金属板を洗浄および乾燥する

金属板の洗浄・乾燥をおこなうとともに、品質検査を実施します。

以上のような工程を経てウェットエッチングによる加工がおこなわれます。

研削加工のデメリットをウェットエッチングで解決

ここでは、研削加工のデメリットをウェットエッチングを使ってどのように解決するのかを解説します。

エッチングなら品質向上も可能

研削加工のデメリット加工歪み(反り・曲がり)は、機械的な除去加工で力が加わることで起こります。これに対し、ウェットエッチングでは化学的な方法で除去加工をおこなうため、ワークに過度な力がかかることがありません。よって、加工歪み(反り・曲がり)がおこりにくく、加工精度の向上、品質の安定・向上が可能です。

また、研削加工では削る・磨く工程で熱が生じ、加工箇所に焼け(研削焼け)が発生することがあります。しかし、ウェットエッチングでは加工箇所に過度な熱が生じることはなく、焼けが生じることはありません。このことからも、加工精度の向上、品質の安定・向上が可能です。

エッチングなら安定した大量生産が可能

研削加工では、小さな砥粒で被加工物(ワーク)を削るため少しずつしか加工できず、加工速度を高めることが困難です。一方、ウェットエッチングでは除去部分を薬品で溶解して徐庶するため、加工速度は研削加工より大幅に速くなります。

研削加工の中でも特に手作業で加工をする場合、作業者の技術力が製品の品質に大きく影響します。作業者による品質のバラツキも大きな課題です。これに対し、ウェットエッチングではパターンフィルムの精度で製品の品質を確保できます。また、作業者による品質のバラツキもありません。

エッチングなら後工程への影響が少ない

研削加工では潤滑・冷却・防錆・浸透・洗浄を目的とした研削油が使用されています。研削加工後も残存して成分残渣となることがあり、後工程の不具合につながる可能性があります。

一方、ウェットエッチングでは、薬品で除去部分を除去するため成分残渣が生じません。そのため、後工程の不具合が生じにくいといえます。

金属へのエッチング加工なら豊富な技術・経験を持つ株式会社ケミカルプリントへ

さきほどお話した金属の研削加工のデメリットにお悩みの方、ウェットエッチングでの加工を検討なさってみてはいかがでしょう?

株式会社ケミカルプリントは、約60年にわたりエッチング加工をはじめとした金属加工に向き合っています。60年の間に様々な用途や品質基準をクリアしてお客様のご要望に応えてきました。経験に裏打ちされた技術・経験や実績は、きっとお客様のお役に立つことでしょう。

株式会社ケミカルプリントは、微細・極小・極薄製品の加工を得意としています。特に5ミクロン厚の極薄製品や、0.1mm未満の穴あけ加工など加工限界を狙ったエッチングを高精度で提供しているのが特徴です。

経験豊富であることから、加工方法についても知識や技術を多く持ち、オーダーされた方法以外の方法を提案する提案力も持っています。実際の加工も熟練したスタッフが高い技術力で効率的におこない、お客様にご満足頂けると思います。

ウェットエッチングによる金属加工をお考えなら、株式会社ケミカルプリントに相談なさってみてはいかがでしょう?

まとめ

今回は金属の研削加工のデメリットと課題について解説しました。

研削加工は小さな砥粒で被加工物(ワーク)を削るため、加工速度が遅くなり生産効率を上げることは困難です。

また、機械的な加工であるため、残留応力を避けることはできません。さらには砥粒で被加工物(ワーク)を削るため加工箇所に熱が生じやすく、これも残留応力の一因です。これら残留応力による加工歪み(反り・曲がり)が生じると、製品の品質を下げ、ひいては製品の品質のバラツキを招きます。

加工箇所の熱は、研削焼けも起こします。研削焼けによる製品の表面の酸化層は、塗装の密着度の低下や製品のクラックの要因です。すなわち、研削焼けが生じると、製品の品質の低下・品質のバラツキといった大きな問題に繋がります。

これに対し、ウェットエッチングでは化学的な方法で金属を除去して加工するため、加工速度の大幅な向上・生産効率の大幅な向上が可能です。

また、ウェットエッチングでは機械的な加工をおこなわず、残留応力が生じません。同じ形状の加工をおこなっても、加工歪み(反り・曲がり)が生じにくいといえます。

ウエットエッチングでは加工箇所が過度な熱を持つこともありません。熱に起因する残留応力が生じにくく、加工歪み(反り・曲がり)が生じにくいといえます。さらに熱による製品の表面の変質が起こりにくいため、後工程に影響することもなく、製品のクラックによる腐食も起こりません。

ウエットエッチングでは薬品により除去部分を除去しており、加工後に成分残渣が生じません。そのため、後工程の不具合が生じにくいといえます。

金属の研削加工のデメリットにお悩みの方、一度ウェットエッチングでの加工をご検討頂いてはいかがでしょう?

その際には、60年にわたってエッチング加工をおこなってきた信頼のおける株式会社ケミカルプリントに相談してみてください。きっと、あなたのご期待に応えられると思います。