切削加工における公差を詳しく解説!|難しい極薄材の公差もウェットエッチングなら解決

2024.12.05

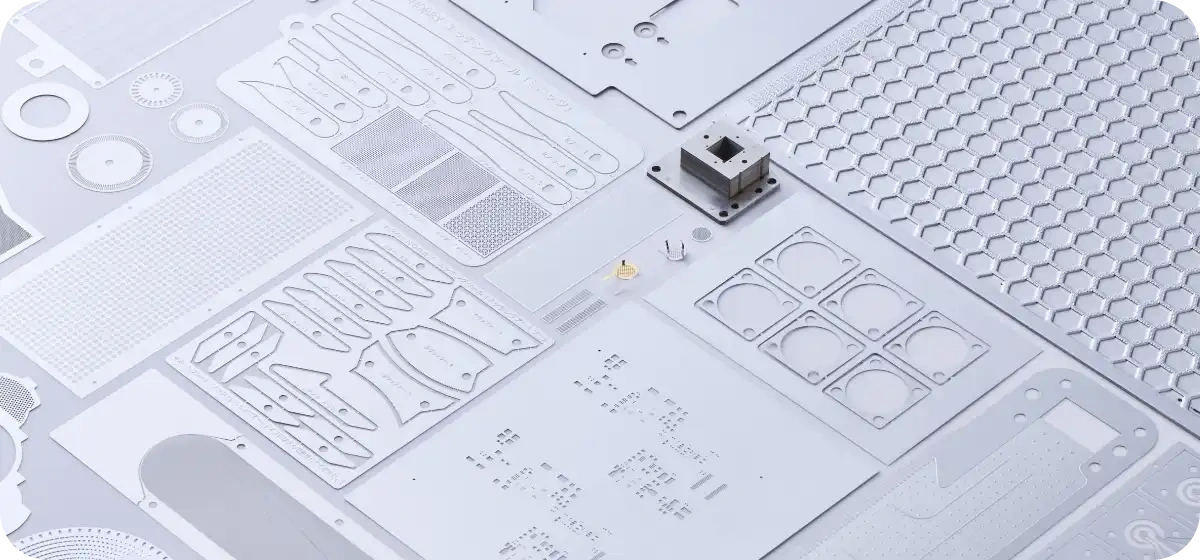

各種加工には、加工物のサイズの許容範囲である「公差」が定められています。金属加工の加工でよく使用される切削加工においても同様です。ただし、各種加工においては小さいサイズの加工の公差は明確に担保されていません。金属を削り取る加工である切削加工では、特に極薄材に非常に小さい加工をおこなう場合に公差を担保することが困難です。また公差を担保するには機器の管理や条件の精査などが必要であり、生産速度や効率の低下および生産コストの上昇を招きます。しかし、ウェットエッチングならこれらの課題を解決できます。公差について解説するとともに、ウェットエッチングでなぜ解決できるのかを解説します。ぜひ、ご一読下さい。

切削加工における公差とは

金属の除去加工としてよく使用される切削加工は、金属加工物(ワーク)を刃物で削りとって加工する方法です。刃物もしくは加工物のどちらかを回転させ、相対的に刃物がワーク上を移動するようにしてワーク表面を削り取ります。切削加工はかなり精密な加工ができる加工方法ですが、どうしても避けられない誤差が生じます。

公差とは

加工全般には公差というものが存在しています。設計上指定されたサイズや形状に加工しようとしても全く一致したサイズや形状に加工することは非常に困難です。そこで、加工精度の許容範囲を公差として定めています。切削加工においても、もちろん公差が存在します。

切削加工における公差の種類は4つ

切削加工における公差の種類は大きく以下の4つに分けられます。

・一般公差

・寸法公差

・幾何公差

・はめあい公差

順番に解説します。

一般公差

一般公差は、特定の公差が指定されていない場合に適用される標準的な公差で、普通公差とも呼ばれています。加工方法や材料の大きさに応じて決まっており、実際に加工する際の標準です。数値はJIS規格によって定められています。設計者と製造者の間での認識の一致をもたらす数値であり、製造プロセスの円滑な進行が可能となります。

寸法公差(サイズ公差)

寸法公差は、部品の特定の寸法が一般公差とは異なる場合に示される公差です。サイズ公差とも呼ばれます。例えば、長さ、幅、高さなどの寸法に対して±0.1mmなどの許容範囲が設定されます。

幾何公差

幾何公差は、部品の形状や位置関係に関する許容範囲を示す公差です。幾何公差は、部品が正確に組み合わさり、機械全体が適切に機能するために重要です。例えば、穴の位置や軸の直線性などが規定されます。これには、平面度、直角度、同心度などが含まれます。

はめあい公差

はめあい公差は、二つの部品が組み合わさる際の適合性を示します。これには、軸と穴の組み合わせが含まれ、「すきまばめ」「中間ばめ」「しまりばめ」と段々とはめあいの程度がきつくなります。はめあい公差は、部品の組み立てや分解のしやすさ、動作のスムーズさに影響を与えます。

これらの中でも一般公差は製品を製造する上での公差の大半を占めており、製品の品質を大きく左右するといえるでしょう。

切削加工における長さ寸法に対する公差

一般公差はJIS B 0405:1991などにより定められています。この公差には公差の厳しさに応じた等級があり、切削加工における長さ寸法には以下のような公差の等級があります。

JIS B 0405:1991から抜粋

| 公差等級 | 基準寸法の区分 | |||||||

| 記号・説明 | 0.5※以上

3以下 |

3を超え

6以下 |

6を超え

30以下 |

30を超え

120以下 |

120を超え

400以下 |

400を超え

1000以下 |

1000を超え

2000以下 |

2000を超え

4000以下 |

| f・精級 | ±0.05 | ±0.05 | ±0.1 | ±0.15 | ±0.2 | ±0.3 | ±0.5 | − |

| m・中級 | ±0.1 | ±0.1 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 |

| c・粗級 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | ±3 | ±4 |

| v・極粗級 | − | ±0.5 | ±1 | ±1.5 | ±2.5 | ±4 | ±6 | ±8 |

単位:mm※0.5mm未満の基準寸法に対しては、その基準寸法に続けて許容差を個々に指示する。

表を見てわかるように、長さの公差は等級で決められており、長さが0.5mm未満になると、公差は製品ごとに決められることとなっています。

この公差ですが、加工時の諸条件により外れてしまうことがあります。

切削加工において公差を外れてしまう原因

・切削条件

・工具の状態

・機械の精度

・切削振動

・素材の特性

・切削液の種類

・環境条件

切削加工は機械的加工であるため、加工条件などによる加工精度の低下を避けることができません。

そのため、加工精度を保ち公差を守るには、切削機器の管理や条件の選定、切削機器の基礎工事など多くの手間と時間がかかります。これらは、生産速度や効率の低下の要因です。また、これらの条件の精査などに必要となる費用は、生産コストとなり、生産コストの上昇にも繋がります。

切削加工の公差の確保に伴うデメリット

さきほど述べたように、切削加工においては加工精度の低下を避けることができず、公差を守るためには、機器の管理や設置環境の変更、諸条件の精査などが必要です。当然のことながら、これらは生産速度や効率の低下に繋がり、その費用は生産コストの上昇を招きます。

また、各種加工においては、加工部分の長さが小さくなると、製品ごとに公差を決めることとされています。特に長さ0.5mm未満に関しては許容差(公差)をはっきりと担保できません。

特に切削加工では、削る加工であることから1mm未満の極薄材の加工が難しいとされています。その上、各種機械加工では非常に小さい加工は公差を担保できず、切削加工で極薄剤に極小加工をおこなうのは非常に難しいといえます。

これに対し、ウェットエッチングでは、薄い素材に非常に小さい加工を施す際にも許容差を担保できます。ウェットエッチングでは加工部分の長さの許容範囲は加工を施す板の厚さにより決まるためです。

ウェットエッチングでは、例えば穴の直径(長さ)は「金属板板の厚さ0.05~0.1mmで金属板の厚さの120%程度」となっており、穴の直径は「0.06~0.12、公差は0.01mm~0.02mm」になります。つまり、ウェットエッチングであれば、切削加工が不得意とする0.1mm以下の薄い素材に大きさが0.5mm未満の穴を形成する場合でも、機械加工でいうところのf・精級やm・中級の加工が可能であるといえます。

ホームページの公差0.005mm~0.01mmはピッチ公差になりますので穴径0.05mm~0.1mmになりますと公差は穴径の約20%程度になります。

極薄材の加工にはウェットエッチングがおすすめ

これまで解説したように、切削加工では公差を担保するために様々な条件をシビアにコントロールしています。ただし、切削加工では、条件をシビアにコントロールしても、特に厚さ1mm未満の極薄材に長さが小さいものを加工する場合の公差を担保することは困難です。

これに対してウェットエッチングであれば、極薄材への非常に小さい加工でも公差を担保できます。

ウェットエッチングとは

ウェットエッチングは、金属が薬品に溶解する現象を利用したエッチング方法です。例えば金属板に丸い穴を開けたい場合は、穴を開ける部分以外を溶けないように保護します。そして、保護されていない露出している金属部分だけを溶解して穴を開けます。

詳しい工程は、以下の通りです。

- パターンフィルム(露光用原版)を作成する

パターンフィルムは、エッチング加工する金属板に保護膜を作成する際に被せるフィルムです。フィルムには、作成するパターンと同一の形状が作製されています。例えば、金属板に丸い穴を開けたい場合は、所定の位置に丸い穴パターンがあるフィルムを作成します。 - 金属板の準備・前処理をする

金属板表面をきれいにして後工程のフォトレジストの密着度を高めます。具体的には脱脂や酸洗および水洗などをおこない、金属板表面に付着している油分やほこりを取り除くとともに、金属板表面を活性化させます。 - 金属板の上にフォトレジストを成膜する

例えば、フィルム状のフォトレジストをラミネートしてフォトレジスト層を成膜します。 - パターンフィルム(露光用原版)をフォトレジストに被せる

- フォトレジストを露光させてパターンフィルムの形状を転写する

フォトレジストに光を当てると、パターン形状通りに露光されます。 - フォトレジストを現像する

現像すると、フォトレジストで覆われていない部分の金属面が露出します。 - 薬品で溶解する

金属板の露出している部分を薬品で溶解し、除去します。 - フォトレジストを除去する

金属板を保護していたフォトレジストを除去し、所定のパターンが形成された金属板を取り出します。 - パターンが形成された金属板を洗浄および乾燥する

金属板の洗浄・乾燥をおこなうとともに、品質検査を実施します。

以上のような工程を経てウェットエッチングによる加工がおこなわれます。

工程をみてわかるように、ウェットエッチングでは機械的な加工を施しません。そのため、切削加工のように公差を担保するための条件をシビアにコントロールしなくてもよいといえます。

ウェットエッチングなら極薄材の公差も担保できる

ウェットエッチングにおいて加工部分の長さの精度は金属板の厚さによって変わります。そのため、切削加工で公差を担保するのが難しい極薄材の公差も担保できるといえます。しかも切削加工ほどシビアな条件コントロールも必要ありません。そのため、生産速度や効率を損なうこともなく製造コストを抑えることも可能です。

金属へのエッチング加工なら豊富な技術・経験を持つ株式会社ケミカルプリントへ

切削加工の「公差」、特に極薄材における公差にお悩みの方、ウェットエッチングでの加工を検討なさってみてはいかがでしょう?

株式会社ケミカルプリントは、60年にわたりエッチング加工をはじめとした金属加工に向き合っています。60年の間に様々な用途や品質基準をクリアしてお客様のご要望に応えてきました。経験に裏打ちされた技術・経験や実績は、きっとお客様のお役に立つことでしょう。

株式会社ケミカルプリントは、微細・極小・極薄製品の加工を得意としています。特に5ミクロン厚の極薄製品や、0.1mm未満の穴あけ加工など加工限界を狙ったエッチングを高精度で提供しているのが特徴です。

経験豊富であることから、加工方法についても知識や技術を多く持ち、オーダーされた方法以外の方法を提案する提案力も持っています。実際の加工も熟練したスタッフが高い技術力で効率的におこない、お客様にご満足頂けると思います。

ウェットエッチングによる金属加工をお考えなら、株式会社ケミカルプリントに相談なさってみてはいかがでしょう?

まとめ

今回は金属の切削加工の「公差」について解説しました。

切削加工は特に極薄材で公差を担保することが困難です。また、公差を担保しようとすると切削機器の管理や諸条件の検討、機器の固定方法の改善など多くの手間と時間が必要です。これらの時間や手間は、生産速度や効率の低下、生産コストの上昇を招きます。

これに対し、ウェットエッチングでは加工部分の長さの許容範囲は材料の厚さにより決まるため、極薄材でも長さの公差を担保できます。しかも、化学的な方法で金属を除去して加工するため、切削加工のような機器の管理や切削加工ほどのシビアな条件コントロールも必要ありません。そのため、生産速度や生産効率の低下および生産コストの上昇も起こりません。

切削加工の「公差」、特に極薄材における公差にお悩みの方、一度ウェットエッチングでの加工をご検討頂いてはいかがでしょう?

その際には、60年にわたってエッチング加工をおこなってきた信頼のおける株式会社ケミカルプリントに相談してみてください。きっと、あなたのご期待に応えられると思います。