切削加工の精度を確保するのは難しい?ウェットエッチングなら解決できます

2025.03.28

金属の除去加工としてよく使用される切削加工は、様々な機械の機構部品や電子部品などの製造に使用されています。そのため、切削加工には、非常に高い精度が求められます。しかしながら、切削加工で高い精度を確保するには様々な条件をコントロールしなくてはなりません。

この記事では切削加工の種類と精度が低下する要件を解説します。一方、ウェットエッチングならこれらの要件に左右されることなく高精度の加工が可能です。

切削加工の精度について解説するとともに、ウェットエッチングでなぜ解決できるのかを解説します。ぜひ、ご一読下さい。

切削加工における精度の重要性

金属の除去加工としてよく使用される切削加工は、金属加工物(ワーク)を刃物で削りとって加工する方法です。刃物もしくはワークのどちらかを回転させ、相対的に刃物がワーク上を移動するようにしてワーク表面を削り取ります。

切削加工では、多くの種類の金属の加工が可能な上に、高精度の加工が可能です。

切削加工で加工される製品

切削加工は、アルミ、ステンレス、鉄、黄銅などの金属の加工が可能です。さらには、プラスチックや樹脂などの非金属も加工できます。

切削加工はかなり精密な加工が可能であるため、電気や電子、自動車部品、産業用機械や医療機器など、幅広い分野の部品製造に活用されています。

自動車部品としてはエンジンのシリンダーやピストンが代表的な製品です。近年ではEVの走行用モーターの金型製造なども切削加工で製造されています。また、医療用の金属製ボルトなども切削加工で製造されています。

切削加工において精度は重要

前述したように切削加工で製造される製品には、製品の中に組み込まれ重要な役割を果たす機構部品や電子部品が多くあります。医療用の金属ボルトなども人体に使用する製品であるため、高い加工精度が必要です。

そのため、切削加工における加工精度は非常に重要です。加工精度が低い場合、部品や製品の機能が十分に発揮されません。組み合わせて使用する場合には、部品同士がうまく嵌合しないケースもあります。その場合は、部品を調整する工程が新たに増えてしまい、生産速度や生産効率が低下する要因となります。

また、加工精度が下がると部品や製品の品質の低下につながり、ユーザーからの評価が下がることにもなるでしょう。評価の低下は、市場での競争力の低下につながります。

これらのことから、切削加工においては、加工精度は非常に重要です。

切削加工の種類

切削加工と一言で言っても、色々な種類があります。

切削加工は大きく分けて3種類です。

- 旋盤加工(旋削加工)

- フライス加工

- 穴あけ加工(ボール盤)

順番に解説します。

旋盤加工(旋削加工)

旋盤加工は、ワークを回転させて刃物を当てて金属を削り取る切削加工の方法です。ワークを回転させるため、円柱状や円筒状の部品の製作に好適です。具体的には、シャフトやボルト、パイプなどの部品の製作に用いられます。

加工機械としては、手動で加工をおこなう汎用旋盤と、コンピュータープログラムを用いて移動しながら加工するNC旋盤やCNC旋盤があります。

フライス加工

フライス加工は、旋盤加工とは逆に、ワークを固定して刃物を回転させて加工をおこなう切削加工の方法です。回転する刃物が断続的にワークに当たって金属を削り取ります。正面フライス、エンドミル、溝フライス、平フライスなどの工具があり、工具を取り換えることで、ワーク表面を平面や曲面に加工できるほか、穴開け、みぞ削りなど、多様な加工が可能です。

加工機械としては、工具の交換および工具の制御などを手動で実施する汎用フライス盤や、工具の制御を自動で実施するNCフライス盤、工具の交換も自動で実施するMC(マシニングセンタ)があります。

穴あけ加工(ボール盤)

穴あけ加工(ボール盤)は、一般的には穴をあける切削加工の方法です。しかしながら、使用する工具を取り換えることでさまざまな加工ができます。穴の精度を高めるリーマや、穴の内径を広げる中ぐり、ネジ切り加工などが挙げられます。

切削加工の精度が低下する要因

切削加工は前述したような方法で機械的におこなわれるため、その精度は以下のような要因に左右されます。

- 切削条件

- 工具の状態および機械の精度

- 材質の特性および切削液の種類

- 環境条件

順番に解説します。

切削条件

切削加工の精度は加工条件に大きく左右されます。切削条件としては以下のようなものが挙げられます。

- 切削速度

- 回転数

- 送り量

- 切り込み量

切削速度は、切削工具がワークを削り取る速さのことです。刃物が1分間のうちにワーク上を進んだ距離で示されます。回転数は切削機械の主軸が1分間に何回転したかで表されます。

送り量は、切削工具を移動させる量です。切込み量は、切削工具の刃をワークにあてた際に実際にあたっている部分の長さです。

これらの切削条件は、ワークと切削工具(刃物)の材質や、目的とする形状によって変わります。加工ごとに条件を精査することが必要です。

これらの条件が適正に設定されない場合、加工精度の低下が生じます。精度の低下だけでなく、加工にかかる時間が長くなる、刃物が破損してしまうなどの現象も生じます。これらの切削条件は、経験に基づく部分も多く、適切に調整するのは困難です。

工具の状態および機械の精度

切削工具自体の状態も切削加工の精度に影響します。切削工具は加工時にワークに押し付けて使用するため、圧力や摩擦を受けて摩耗していきます。

切削工具の摩耗や欠陥は、切削面の乱れや粗さを引き起こすため、精度の低下の要因です。

さらには、切削加工をおこなう機械の精度も切削加工の精度に影響します。例えば、機械が老朽化してきて剛性が落ちてくると、切削中の振動や変位が起こります。これも切削加工の精度が損なわれる要因です。

そのため、切削加工の精度を保つためには、工具や機械のメンテナンスや校正が必要で、製造者の負担となっています。

材質の特性および切削液の種類

切削加工においては、加工時に熱が生じます。材質によってはその硬度や熱伝導率などが、加工精度に影響してしまう場合もあります。そのため、材質の特性を考慮して加工条件を決めるなどの工夫が必要です。

切削加工においては、加工時の冷却や潤滑のために切削液を使用します。この切削液を間違えて選定して使用すると切削面の焼けや粗さが生じ、加工精度の低下につながります。

これらのことから、切削加工の精度を確保するには、材質の選定や材質に応じた加工条件の決定、適した切削液の選定などの作業が必要です。

環境条件

切削加工においては、切削加工時の温度や湿度も加工精度に影響を及ぼすことがあります。温度や湿度によってはワークの材質が影響を受けたり、加工時の温度によってはワークの材質が熱膨張などを起こして寸法に影響するためです。

また、切削加工をする機械の設置条件によっては、機械の性能を十分に発揮できない場合もあります。その場合は、設置条件などの精査も必要です。

切削加工で高精度を確保するには、作業時の温度や湿度、切削する機械の設置環境なども精査する必要があります。

切削加工で加工精度を確保するには

切削加工で高い精度を確保するには、上述したように、切削条件の数値の最適化や工具,機械および装置のメンテナンスや校正が必要です。その他にも、材質や切削液の選択にも注意が必要です。また、環境条件や設置条件にも気を配る必要があります。

そのため、切削加工で高い精度を確保しようとすると、工程の増加や作業の手間が増えてそれに要する時間が多くかかってしまいます。

いずれの方法を講じてもコストが必要で、そのコストは生産コストに上乗せせざるを得ません。また、いずれの方法でも必要な時間が増えるため、生産速度や生産効率の低下を招きます。

とはいえ、精度を確保して、製品の品質を担保することは必要です。

そこで、切削加工のように条件をシビアに調整せずに加工精度を確保できるウェットエッチングを検討してはいかがでしょう?

加工精度を確保するならウェットエッチングがおすすめ

切削加工の精度にお悩みの方、切削加工のように条件をシビアにコントロールする必要がなく、加工精度を確保でき、製品の品質を担保できるウェットエッチングを検討してみてはいかがでしょう?

エッチング加工とは

金属のエッチング加工としては、溶液を用いた金属の溶解現象を利用して不要な金属部分の除去加工をおこなうウェットエッチングが一般的です。

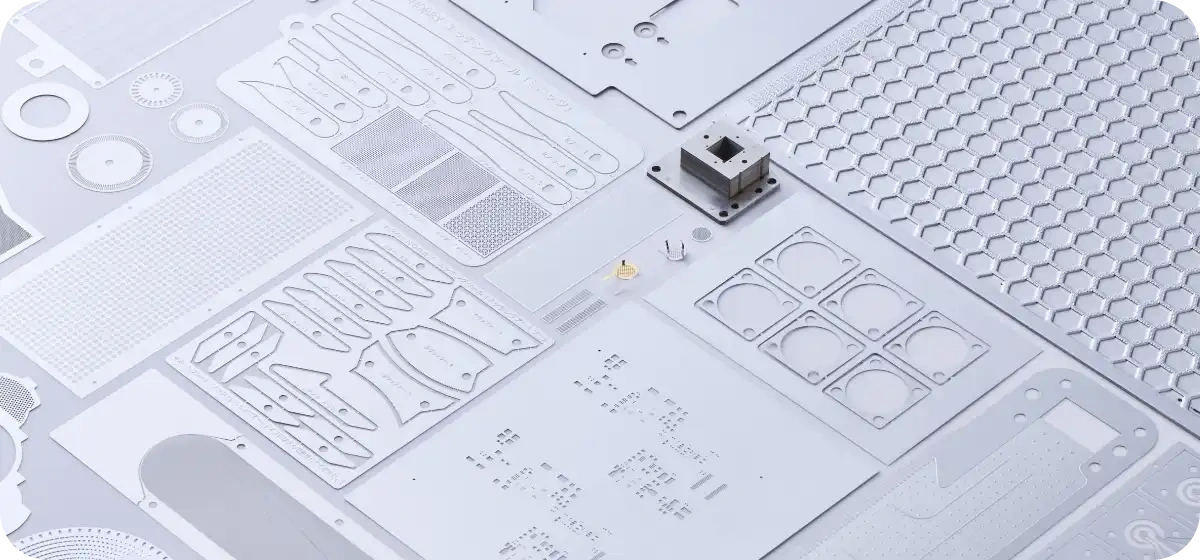

ウェットエッチングでは、機械的な加工よりも細かい加工を施せます。自動車の部品などの比較的大きな部品はもちろん、半導体や電子回路など微細な部品で比較的精密な加工が必要な分野で多く使用されています。

ウェットエッチングは、比較的低コストでエッチング加工ができ、大量生産にも向いている方法です。

それでは、ウェットエッチングについて詳しく解説します。

ウェットエッチングとは

ウェットエッチングは、金属が薬品に溶解する現象を利用した金属除去方法です。例えば金属板に丸い穴を開けたい場合は、穴を開ける部分以外を溶けないように保護します。そして、保護されていない露出している金属部分だけを溶解して穴を開けます。

詳しい工程は、以下の通りです。

- パターンフィルム(露光用原版)を作成する

パターンフィルムは、エッチング加工する金属板に保護膜を作成する際に被せるフィルムです。フィルムには、作成するパターンと同一の形状が作製されています。例えば、金属板に丸い穴を開けたい場合は、所定の位置に丸い穴パターンがあるフィルムを作成します。 - 金属板の準備・前処理をする

金属板表面をきれいにして後工程のフォトレジストの密着度を高めます。

具体的には脱脂や酸洗および水洗などをおこない、金属板表面に付着している油分やほこりを取り除くとともに、金属板表面を活性化させます。 - 金属板の上にフォトレジストを成膜する

例えば、フィルム状のフォトレジストをラミネートしてフォトレジスト層を成膜します。 - パターンフィルムをフォトレジストに被せる

- フォトレジストを露光させてパターンフィルムの形状を転写する

フォトレジストに光を当てると、パターン形状通りに露光されます。 - フォトレジストを現像する

現像すると、フォトレジストで覆われていない部分の金属面が露出します。 - 薬品で溶解する

金属板の露出している部分を薬品で溶解し、除去します。 - フォトレジストを除去する

金属板を保護していたフォトレジストを除去し、所定のパターンが形成された金属板を取り出します。 - パターンが形成された金属板を洗浄および乾燥する

金属板の洗浄・乾燥をおこなうとともに、品質検査を実施します。

以上のような工程を経てウェットエッチングによる加工がおこなわれます。

工程をみてわかるように、ウェットエッチングでは機械的および物理的な加工を施さないため、切削加工のように加工時の機械的な条件を考慮する必要がなく、また環境条件などもシビアにコントロールする必要がありません。ウェットエッチングを使用すれば、切削加工のようにシビアに条件をコントロールすることなく、高い加工精度を得ることができ、製品の品質も担保可能です。

ウェットエッチングなら高い加工精度を確保できる

ウェットエッチングでは、機械的および物理的な加工をおこなわないため、切削加工のような様々な条件をコントロールをすることなく、高い加工精度を得られます。

ウェットエッチングなら使用する材質に応じて環境条件を変更する必要もありません。物理的な加工をおこなわないことから設置条件を変更する必要もありません。

これらのことから、ウェットエッチングで加工すれば、切削加工のようにシビアな条件コントロールや環境条件および設置条件を変更したりすることなく、高い加工精度を確保できます。

金属へのエッチング加工なら豊富な技術・経験を持つ株式会社ケミカプリントへ

切削加工の精度にお悩みの方、ウェットエッチングでの加工を検討なさってみてはいかがでしょう?

株式会社ケミカルプリントは、60年にわたりエッチング加工をはじめとした金属加工に向き合っています。60年の間に様々な用途や品質基準をクリアしてお客様のご要望に応えてきました。経験に裏打ちされた技術・経験や実績は、きっとお客様のお役に立つことでしょう。

株式会社ケミカルプリントは、微細・極小・極薄製品の加工を得意としています。特に5ミクロン厚の極薄製品や、0.1mm未満の穴あけ加工など加工限界を狙ったエッチング加工製品を高精度で提供しているのが特徴です。

経験豊富であることから、加工方法についても知識や技術を多く持ち、オーダーされた方法以外の方法を提案する提案力も持っています。実際の加工も熟練したスタッフが高い技術力で効率的におこない、お客様にご満足頂けると思います。

ウェットエッチングによる金属加工をお考えなら、株式会社ケミカルプリントに相談なさってみてはいかがでしょう?

まとめ

今回の記事では、切削加工では精度が重要であること、切削加工の種類とそれに基づく精度に影響する要因を述べました。

切削加工は機械的な金属除去加工であるため、高い精度を確保するには、加工条件や工具および装置のメンテナンスや校正といった機械的な要件、加工環境などをシビアに管理しなくてはなりません。この管理をおこなうことで、生産効率や速度の低下がおこり、製造コストの上昇にもつながります。

一方、ウェットエッチングでは、化学的な手法で金属除去をおこなっています。切削加工のように、機械的な加工条件の管理や、工具や装置の管理、環境条件などの様々な条件をシビアに管理することなく、高精度加工が可能です。そのため、高精度の加工を実施しても生産速度や生産効率の低下および生産コストの上昇も起こりません。

切削加工の精度にお悩みの方、一度ウェットエッチングでの加工をご検討頂いてはいかがでしょう?

その際には、60年にわたってエッチング加工をおこなってきた信頼のおける株式会社ケミカルプリントに相談してみてください。きっと、あなたのご期待に応えられると思います。