切削加工の「バリ」の原因・種類・対処法を分かりやすく解説

2024.11.28

切削加工は、金属の除去加工によく用いられる手法です。刃物(工具)で金属表面を物理的に削る加工であるため、反りや歪み、「バリ」が生じてしまいます。この「バリ」はなぜ生じるのでしょうか?

今回は、「バリ」に焦点を当て、「切削加工におけるバリとその原因」について分かりやすく解説します。「バリ」にお困りの方の一助になれば幸いです。

切削加工における「バリ」とは

切削加工では、加工時の残留応力により反りや歪みが生じ、製品の加工精度を損なうことがあります。それとともに、切削加工時には、金属の出っ張りである「バリ」も生じます。「バリ」はかつては「かえり」とも呼ばれていました。なお、JIS B 0051では、「かどのエッジにおける、幾何学的な形状の外側の残留物で機械加工又は成形工程における部品上の残留物」と定義されています。

バリをそのまま放置してしまうと、加工した部品同士の組み付けに支障をきたす、部品同士が滑らかに動かないなど、次工程でのトラブルや作業者の怪我の原因となります。

切削加工における「バリ」の種類と助長する要因

この章では金属の切削加工で生じるバリの種類とそのバリを助長する要因を解説します。

バリの種類は3種類

切削加工で生じるバリには、「ポアソンバリ」「ロールオーバーバリ」「引きちぎりバリ」の3種類があります。

「ポアソンバリ」「ロールオーバーバリ」は、金属の塑性変形によって生じるバリです。切削加工では、金属に刃物を当て金属を削って加工をおこないます。この際、どうしても削りきれない部分が生じて金属表面に残存します。この削りきれない部分が塑性変形を起こしたものが「バリ」です。

「ポアソンバリ」は、切削開始位置から加工を進めた領域全体で金属表面に発生するバリです。一方の「ロールオーバーバリ」は切削加工終了位置に生じるバリです。切削加工終了時に刃物を金属から離すと、切削しきれなかった金属が金属の加工終了端部表面に残ります。これの塑性変形を起こしたものが、ロールオーバーバリです。

「引きちぎりバリ」は、切削加工の開始部分と終了部分において、金属へのせん断応力による引きちぎり現象により生じるバリです。

すなわち、刃物で金属を削る切削加工においては、ある程度の「バリ」の発生は避けられません。

次に、これらのバリの発生を助長してしまう要因をみていきましょう。

バリの発生を助長する要因3つ

先程申し上げたように、バリの原因は、切削加工における削りきれない金属部分の塑性変形と切削加工の開始部分と終了部分における金属の引きちぎり現象です。

これらを助長する要因は以下の3つです。

- 刃物が摩耗している

- 金属材料が塑性変形しやすい

- 加工方法がバリの原因となっている

刃物が摩耗すると切れ味が悪くなるため切削できない部分が増えます。これが、バリの発生を助長してしまいます。バリの発生を抑えるには、刃物の切れ味をいい状態に保ち、切削できない部分を減らすことが必要です。ただし、切れ味の良い刃物は摩耗しやすい傾向にあります。そのため、刃物として元々強度の高い物を選んで刃先を常に鋭利に保つ、早めに刃物を交換するなどの対策が重要です。

また、使用する金属材料が塑性変形しやすいと、バリの発生を助長してしまいます。刃物を切れ味の良いものにしても、使用している金属材料が塑性変形しやすいとバリが増えてしまいます。そのため、金属材料として塑性変形しにくいものを選ぶことはバリの抑止に有用です。

さらに、加工方法がバリの発生を助長することもあります。切削加工する際の切り込み量や回転数が適切でない場合、バリが発生しやすくなりバリの発生を助長します。例えば、切り込み量を浅くして、急激な加工をなくせばバリの発生を抑制可能です。加工時に摩擦熱が大き過ぎるのもバリの原因です。そこで、クーラントを使用することもバリの抑止に繋がります。特に高圧クーラントを使えば、バリの原因となる刃物に絡みついた切粉や、金属に残った微細なバリを洗い流すこともできます。

バリがもたらすデメリットと対処法

この章では切削加工で生じる「バリ」がもたらすデメリットと「バリ」が生じた場合の具体的な対処法を解説します。

バリがもたらすデメリット

バリがもたらすデメリットには、以下の5つがあります。

- 加工精度の低下

- 製品歩留まりの低下

- 製品寿命の低下

- 作業環境への影響

- 作業者及び購入者の怪我

バリは加工精度低下の要因です。バリが生じると、当然のことながら本来あるべき形にバリ部分が付着している形になるため、寸法誤差が生じ、加工精度が低下します。加工精度の低下による製品の歩留まりの低下は、生産効率の低下や生産コスト上昇の要因です。

バリが原因で部品が正しく組み付けられないこともあります。もし、組付けが出来たとしても、組み付けた製品では部品同士が滑らかに動かないなどの不具合が生じ、これも製品の歩留まり低下の要因です。

バリが生じた製品をそのまま使用すると、製品寿命の低下も招きます。組付けができ、検品を通過して出荷されたとしても、バリが後々製品の摺動部などを傷つけて製品寿命の低下に繋がります。

また、切削加工によって生じたバリが、作業時に脱落することにも注意が必要です。脱落したバリは、他の部品を傷つける、切削加工に用いる切削油などの流路を塞ぐなど作業環境に影響を及ぼすことがあります。

さらに、鋭利な金属のバリは、製品を扱う作業者や製品を購入したエンドユーザーの怪我の原因となります。工場内での労災やケガをしたエンドユーザーからの訴訟問題に発展する可能性がないとはいえません。

バリが生じたときの対処法

バリがもたらすデメリットを回避するために、切削加工後に「バリ取り」をおこなうケースが多く見られます。「バリ取り」の方法としては、以下の3つが挙げられます。

- 工具を使う

- 専用機を使う

- 工作機を使う

工具としては、研磨工具やブラシなどが挙げられます。工具を使用した手作業ではかなり高いレベルでバリを除去できます。その反面、工数が多くなることと作業者の技量に仕上がりが左右されるのがデメリットです。

専用機(バリ取り機)を用いる方法も有用です。バリ取りの専用機には色々な種類があります。現在では、砥粒をバリへとぶつけて除去する方式が主流で、「バレル研磨」と「ショットブラスト」が一般的です。専用機を使うと研磨の工程と兼ねておこなえるため、全体の工数を減らせます。一方で熟練した作業者の手作業ほどのレベルを保つことは困難です。

工作機によるバリ取りも可能です。工作機にバリ取りカッターや面取りツールを取り付けてバリを除去します。この方法では、既存の工作機を流用できるため、新たな設備を必要としません。しかし、こちらの方法も熟練した作業者の手作業ほどのレベルを保つことは困難です。また、ロボットを用いてバリ取りをおこなう方法もあります。

さらに、最近では、切削工具に特殊な加工を施してバリを防止することも提案されていますが、まだ一般的な手法とは言えません。そのため、切削加工におけるバリの問題を根本的に解決するのは非常に困難です。

切削加工において、バリは避けて通れない課題です。製品の品質を下げたり製品寿命を短くしてしまう原因になることもあります。また、加工時の条件の精査や加工後に除去作業が必要となり、生産速度や生産効率を下げてしまうこともあります。

切削加工のバリを根本的に解決するには

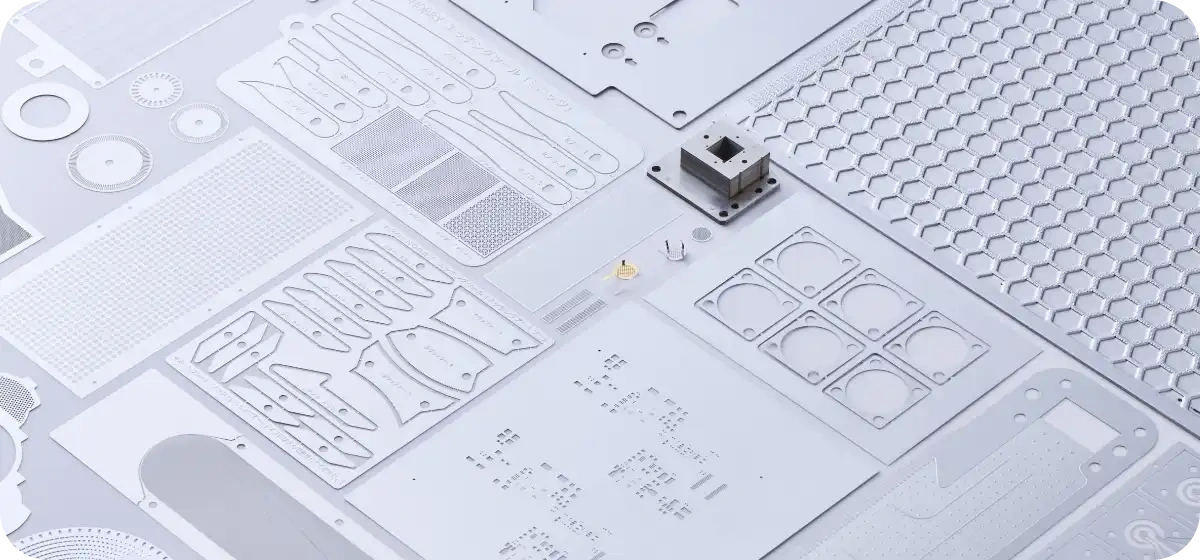

これまでのことを踏まえて、切削加工のバリを根本的に解決する方法として、エッチング加工を検討してみてはいかがでしょう?

エッチング加工とは

金属のエッチング加工としては、溶液を用いた金属の溶解現象を利用して不要な金属部分の除去加工をおこなうウェットエッチングが一般的です。

ウェットエッチングでは、機械的な加工よりも細かい加工を施せます。自動車の部品などの比較的大きな部品はもちろん、半導体や電子回路など微細な部品で比較的精密な加工が必要な分野で多く使用されています。

ウェットエッチングは、比較的低コストでエッチング加工ができ、大量生産にも向いている方法です。

それでは、ウェットエッチングについて詳しく解説します。

ウェットエッチングとは

ウェットエッチングは、先ほども解説したように金属が薬品に溶解する現象を利用したエッチング方法です。例えば金属板に丸い穴を開けたい場合は、穴を開ける部分以外を溶けないように保護します。そして、保護されていない露出している金属部分だけを溶解して穴を開けます。

詳しい工程は、以下の通りです。

- パターンフィルム(露光用原版)を作成する

パターンフィルムは、エッチング加工する金属板に保護膜を作成する際に被せるフィルムです。フィルムには、作成するパターンと同一の形状が作製されています。例えば、金属板に丸い穴を開けたい場合は、所定の位置に丸い穴パターンがあるフィルムを作成します。 - 金属板の準備・前処理をする

金属板表面をきれいにして後工程のフォトレジストの密着度を高めます。

具体的には脱脂や酸洗および水洗などをおこない、金属板表面に付着している油分や ほこりを取り除くとともに、金属板表面を活性化させます。

- 金属板の上にフォトレジストを成膜する

例えば、フィルム状のフォトレジストをラミネートしてフォトレジスト層を成膜します。 - パターンフィルム(露光用原版)をフォトレジストに被せる

- フォトレジストを露光させてパターンフィルムの形状を転写する

フォトレジストに光を当てると、パターン形状通りに露光されます。 - フォトレジストを現像する

現像すると、フォトレジストで覆われていない部分の金属面が露出します。

- 薬品で溶解する

金属板の露出している部分を薬品で溶解し、除去します。

- フォトレジストを除去する

金属板を保護していたフォトレジストを除去し、所定のパターンが形成された金属板を取り出します。

- パターンが形成された金属板を洗浄および乾燥する

金属板の洗浄・乾燥をおこなうとともに、品質検査を実施します。

以上のような工程を経てウェットエッチングによる加工がおこなわれます。

先ほど申し上げたように、金属のエッチング加工の方法としては、ウェットエッチングが一般的です。エッチング加工には、ドライエッチングという方法もあります。ドライエッチングは、穴部分や所定の形状以外の部分をプラズマを用いて除去加工をする方法です。具体的には、エッチングガスをプラズマ化して生成されるイオンや高速中性粒子、ラジカルなどを金属に接触させて不要部分を除去します。ただし、このドライエッチングには、装置が大掛かりになるという課題があり、ウェットエッチングほど汎用性が高いとは言えません。

実際に加工業者を調査したところ、ウェットエッチングをおこなう業者が多く、金属加工をおこなう際にはウェットエッチングを用いるのが一般的だといえるでしょう。

切削加工のバリとデメリットをウェットエッチングで解決

刃物で金属を削り取る切削加工では、「バリ」の発生は避けて通れない課題です。バリに起因して製品の品質が下がる、製品寿命が短くなるといったデメリットもあります。

これに対し、ウェットエッチングでは、金属を溶解して除去します。化学的に除去するため、バリの原因となる金属の塑性変形や引きちぎり現象は起きません。すなわち、ウェットエッチングで加工をおこなえば、バリを根本的に解決できます。

また、切削加工でバリを抑えようとすると、前述したように切削する刃物の管理やこまめなメンテナンス、加工時の条件の精査が必要です。条件によっては生産速度や効率を下げてしまいます。ウェットエッチングでは、工具の管理や加工時の条件の精査は切削加工よりもシビアではなく、生産速度や効率を下げることもありません。

さらに、バリが生じてしまった場合、加工後に除去作業が必要となることもあります。工程が増えるため、生産速度を下げてしまうこともあります。ウェットエッチングでは、バリが生じないため、バリの除去作業が不要です。

すなわち、ウェットエッチングを用いて加工すれば、バリを根本的に解決でき、加工条件の精査や後処理による生産速度や生産効率の低下も起こりません。

金属へのエッチング加工なら豊富な技術・経験を持つ株式会社ケミカルプリントへ

切削加工の「バリ」にお悩みの方、ウェットエッチングでの加工を検討なさってみてはいかがでしょう?

株式会社ケミカルプリントは、約60年にわたりエッチング加工をはじめとした金属加工に向き合っています。60年の間に様々な用途や品質基準をクリアしてお客様のご要望に応えてきました。経験に裏打ちされた技術・経験や実績は、きっとお客様のお役に立つことでしょう。

株式会社ケミカルプリントは、微細・極小・極薄製品の加工を得意としています。特に5ミクロン厚の極薄製品や、0.1mm未満の穴あけ加工など加工限界を狙ったエッチングを高精度で提供しているのが特徴です。

経験豊富であることから、加工方法についても知識や技術を多く持ち、オーダーされた方法以外の方法を提案する提案力も持っています。実際の加工も熟練したスタッフが高い技術力で効率的におこない、お客様にご満足頂けると思います。

ウェットエッチングによる金属加工をお考えなら、株式会社ケミカルプリントに相談なさってみてはいかがでしょう?

まとめ

今回は金属の切削加工の「バリ」の原因やデメリットについて解説しました。

切削加工は刃物で金属を削り取る加工であるため、「バリ」を完全に抑えることはほぼ不可能です。バリが生じると、製品の品質を下げたり製品寿命を短くしてしまいます。また、加工時の条件の精査や加工後に除去作業が必要となり、生産速度や生産効率を下げてしまうこともあります。

これに対し、ウェットエッチングでは化学的な方法で金属を除去して加工するため、「バリ」を根本的に解決できます。また、ウェットエッチングでは、加工時の条件の精査やバリ取りといった後工程の追加による生産速度や生産効率の低下も起こりません。

金属の切削加工の「バリ」にお悩みの方、一度ウェットエッチングでの加工をご検討頂いてはいかがでしょう?

その際には、60年にわたってエッチング加工をおこなってきた信頼のおける株式会社ケミカルプリントに相談してみてください。きっと、あなたのご期待に応えられると思います。